Riciclare un vecchio frigorifero e convertirlo in compressore. Un compressore è molto utile per chi ha il piacere (o il dovere) di fare qualche lavoretto: dal modellista che utilizza l’aerografo, per gonfiare le ruote della macchina, verniciare a spruzzo, pulire spruzzando acqua o aria, gonfiare canotti, gommoni o pallincini, utilizzare utensili pneumatici (ad aria compressa),… insomma: di utilizzi ce ne sono parecchi.

Ormai se ne trovano in commercio anche a poco, ma hanno due svantaggi che li rendono davvero scomodi: il primo è l’ingombro, il secondo (e peggiore, per quanto mi riguarda) il rumore che fanno! Sono davvero molto fastidiosi, che in casa non è pensabile utilizzarli, se non in casi davvero eccezionali.

Se vogliamo un compressore silenzioso lo paghiamo diverse centinaia di euro e per impieghi non professionali è una spesa non giustificabile.

Vediamo allora come costruirne uno con pochissimi euro, utilizzando il compressore di un vecchio frigorifero. Il risultato è un compressore che non ha nulla da invidiare ai più costosi di tipo professionali. Quanto rumore fa? Lo stesso che fa il nostro frigorifero.

La teoria

Prima di passare alla realizzazione pratica, vediamo come funziona e come è composto un compressore d’aria.

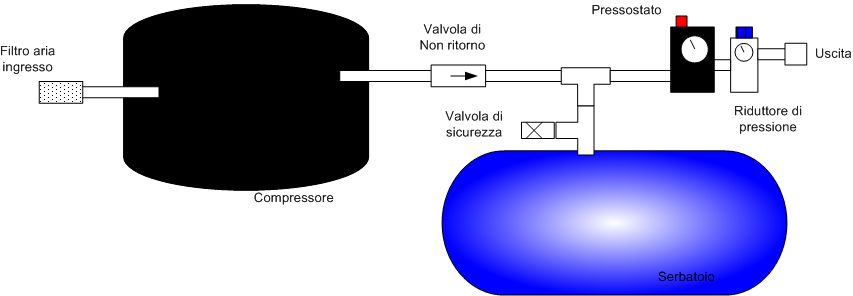

Ho schematizzato nel disegno le parti che lo compongono col duplice scopo di descriverlo e utilizzarlo come progetto per la costruzione.

L’elemento principale è il motore, il compressore vero e proprio. Senza entrare in dettagli non utili ai fini della costruzione, si tratta di un motore con due tubi: uno da cui aspira aria e l’altro da cui la soffia. Al tubo di ingresso è solitamente applicato un filtro, per evitare che polvere o altro sporco entri nel motore. Il tubo di uscita pompa l’aria in un serbatoio. La valvola di non ritorno serve per evitare che dal serbatoio l’aria refluisca indietro e si svuoti o, peggio, danneggi il motore.

La valvola di sicurezza è una speciale valvola che si apre al superamento di una pressione limite. È molto importante utilizzarla per prevenire incidenti: l’aria ad alta pressione (Tipicamente si regola a 8 atmosfere) può fare danni davvero grossi ed è molto pericolosa! Va considerato che la pressione all’interno di un recipiente sale con l’aumentare della temperatura, quindi una valvola permette di tutelarci da aumenti di pressione anche in nostra assenza. Visto che costa meno di tre euro e si trova in un qualsiasi ferramenta, consiglio di acquistarla per prima, almeno siamo sicuri di utilizzarla fin dai primi esperimenti.

Il pressostato è un interruttore che viene controllato dalla pressione. La sua funzione è quella di regolare il funzionamento del compressore e garantirci di avere sempre aria compressa nel serbatoio. È un dispositivo che, quando sente una pressione maggiore di quella impostata, interrompe il circuito al motore, per riaccenderlo quando la pressione scende sotto un valore soglia.

Infine il riduttore di pressione in uscita serve per controllare la pressione disponibile all’attacco del compressore. Tramite questo riduttore si regola, esattamente come con il rubinetto dell’acqua, la forza e la velocità con cui esce l’aria dal serbatoio.

Il serbatoio è il contenitore che contiene l’aria compressa. Svolge la funzione di serbatoio e la sua capacità, che si misura in litri, indica l’autonomia, ma anche il tempo che dobbiamo aspettare per avere l’aria compressa a disposizione. Avere un serbatoio, anche piccolo, ci permette di avere un flusso d’aria più regolare. Il motore, pompando aria, soffia “a scatti” e questo può dar fastidio per alcuni impieghi (per esempio per l’aerografo). Se interponiamo un serbatoio tra il motore ed il rubinetto di uscita, sfruttiamo la sua capacità per eliminare gli sbalzi.

Un’alternativa.

A seconda dello scopo per cui ci serve il compressore, possiamo optare per un compressore “senza serbatoio”. Se per esempio vogliamo un compressore solo per gonfiare le gomme, possiamo realizzarlo in una versione minimale, che esclude (o riduce al minimo) il serbatoio.

Questa versione minimale è costituita da motore, valvola di sicurezza, valvola di non ritorno e rubinetto d’uscita. Ho parlato di serbatoio ridotto al minimo, perché la sua funzione la svolge comunque il tubo prima del rubinetto. In questo modo abbiamo comunque eliminato gli scatti dell’aria. La valvola di sicurezza continuerà a soffiare, ma le gomme le gonfiamo senza problemi. Spesa totale meno di 10 euro, tempo di realizzazione poco più di un’ora.

E adesso al lavoro!

Dobbiamo individuare il frigorifero da cui recuperare il motore (ci sta già venendo voglia di cambiare il nostro?). In questo periodo in cui ci sono molti incentivi per l’efficienza energetica sono in molti a comprarlo, magari ci capita qualcuno che conosciamo. Il motore è una boccia nera (foto) visibile sul retro, in basso. Per recuperarlo dobbiamo svitare le quattro viti che lo tengono fisso sul fondo e segare i due tubi che portano alla serpentina. Con il Dremel è un lavoro di 5 minuti, a mano ci vuole un po’ di più.

Vanno poi tagliati i cavi elettrici (a spina staccata, ovviamente!)

Dobbiamo poi recuperare il serbatoio. Abbiamo molte alternative, in funzione del budget, del tempo e del fatto che ci serva o meno. Possiamo comprarne uno in un brico, utilizzare quello del compressore rumoroso che abbiamo comprato e non possiamo più utilizzare, utilizzare dei tubi dell’acqua, …

Materiale necessario:

- 20 cm di tubo di gomma per aria compressa

- 3 fascette stringi tubo

- 2 raccordi a T

- 1 raccordo per tubo di gomma/filetto 1/4 di pollice

- 1 valvola di non ritorno

- 1 valvola di sicurezza

- 1 gruppo pressostato con riduttore di pressione (come parti di ricambio si trovano blocchi compatti)

- 1 rubinetto d’uscita

- Nastro di teflon

Il filtro dell’aria l’ho costruito con uno spezzone 5cm di tubo di gomma. Gli ho praticato tantissimi fori sulle pareti. Tramite la fascetta l’ho assicurato al tubo di ingresso, ricoperto da un pezzo di tessuto.

Come individuare il tubo di ingresso e quello di uscita? Accendiamo per un attimo il motore e, avvicinando il dito, da uno sentiamo soffiare (uscita), dall’altro sentiamo aspirare (ingresso).

Al tubo di uscita, sempre tramite fascetta, attacchiamo il tubo in gomma. All’altra sua estremità il raccordo. Adesso assembliamo i pezzi secondo lo schema, ricordandoci parecchi giri di teflon su tutti i filetti.

Mancano i collegamenti elettrici. Ho fotografato la morsettiera del compressore del frigorifero per facilitare il lavoro. Quando era al suo posto nel frigorifero, al motore arrivavano due cavi: uno collegato alla spina e l’altro al termostato. Il termostato non è altro che un interruttore che, controllato dalla temperatura interna del frigorifero, apre o chiude il collegamento. Eliminando il termostato abbiamo due alternative:

- sostituire il collegamento che andava al termostato con un nuovo collegamento che va al pressostato

- utilizzare come collegamenti elettrici quelli del termostato, come riportato nella foto

Rifiniture

Il lavoro è finito. Adesso possiamo migliorarlo, montando il tutto su un’assicella di legno a cui applichiamo 4 ruote.

Possiamo dotare il compressore di più di un rubinetto di uscita, magari dotando ciascuno di un riduttore di pressione.

La fantasia (e la necessità) ci possono suggerire molte altre varianti, ricordiamo sempre di prestare attenzione alla valvola di sicurezza: se modifichiamo lo schema, inserendo per esempio rubinetti o qualcosa che crea più zone, dotiamo ciascuna di una valvola. In questo modo siamo sicuri di non rischiare scoppi.