Un progetto dedicato agli appassionati di modellismo ferroviario che permette di digitalizzare il controllo di scambi, segnali e altri dispositivi presenti nel plastico.

Il circuito presentato è studiato per trenini Märklin, ma modificabile per adattarlo a tipologie diverse. Come vedremo, la parte di alimentazione è pensata per la corrente alternata, la modifica per adattarla a corrente continua richiede poco e, anzi, permette di ridurre le dimensioni ed il numero di componenti.

Il vantaggio che deriva da questo progetto lo si vede principalmente nel numero di cavi con cui abbiamo a che fare nel cablaggio dell’impianto. A differenza del metodo tradizionale, per cui dobbiamo prevedere 3 fili dalla centrale di comando ad ogni dispositivo (eventualmente riducibile a 2), con un circuito digitale riusciamo ad utilizzare tre soli fili comuni a tutti i dispositivi controllati. Oltre ai due di alimentazione, il terzo filo è quello su cui viaggiano i dati.

Il formato in cui vengono trasmessi i dati prevede di inviare le informazioni relative a quale operazione e quale dispositivo è chiamato a reagire.

Il funzionamento

Il controllo avviene tramite una centralina a disposizione dell’operatore (il modellista che si diverte con locomotive e trenini vari).

Ogni dispositivo viene poi controllato direttamente da un decodificatore. Il decodificatore è collegato in ingresso al BUS di comunicazione (i tre fili che partono dalla centralina) e in uscita direttamente allo scambio da controllare.

Siccome tutti i decoder sono collegati insieme, deve essere individuato un sistema per fare in modo che ciascuno riconosca il comando a cui deve rispondere. Per questo ad ogni decodificatore verrà assegnato un codice (indirizzo). Parliamo poi di “comando” per identificare l’azione che vogliamo controllare. Usando sempre lo scambio come esempio, i comandi sono due: dritto e storto.

Quando l’operatore decide di girare uno scambio, dalla centralina parte un messaggio (che arriva a tutti contemporaneamente) che contiene l’indirizzo ed il comando. In questo modo il decoder confronta l’indirizzo con il proprio e, in caso di corrispondenza, esegue il comando.

Nella realizzazione qui descritta ho implementato un protocollo seriale che prevede un solo byte per l’indirizzo. Questo significa che si possono controllare fino a 255 dispositivi differenti. In caso non siano sufficienti, si può modificare il protocollo. 2 byte estendono a 65535 il numero di dispositivi.

La centralina

La centralina è costituita da una tastiera numerica ed un display a 4 cifre. Ho utilizzato display a 7 segmenti per rendere il numero più visibile e sicuramente più “in stile” con il plastico di come sarebbe stato con un LCD, ma nessuno impedisce di fare diversamente. In questo modo va interpretata la lettura nel modo seguente: le prime tre cifre rappresentano l’indirizzo, la quarta il comando.

Esempio: se chiamiamo 1 il comando “dritto” e 7 “storto”, per raddrizzare lo scambio identificato dell’indirizzo 56, dovremo visualizzare 0561 sul display (056 indirizzo + 1 comando). Visualizzato il numero corretto, si preme “invia” e il messaggio parte dalla centralina.

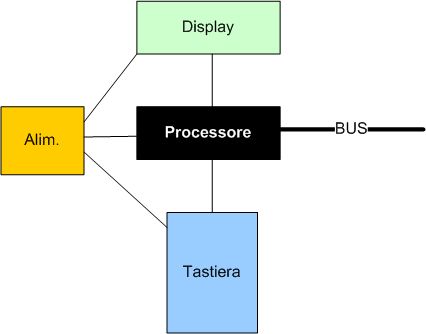

Nella foto è visibile lo schema a blocchi della centralina. Oltre a quanto descritto, vi è solo l’alimentatore.

Il decodificatore

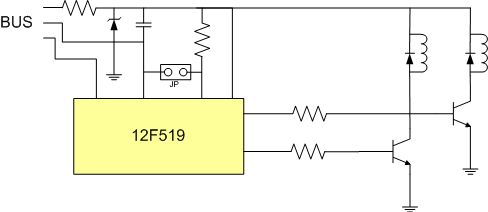

Lo schema elettrico del decodificatore è visibile qui sotto. La scelta è stata quella di dotare ogni decodificatore di un alimentatore in grado di abbassare a 5v la tensione per il microcontrollore. In questo modo si riescono ad utilizzare solo i tre fili, due dei quali sono comuni con le alimentazioni delle bobine degli scambi. Da 16 a 5 si ottiene una buona stabilizzazione per il PIC anche semplicemente alimentando tramite diodo zener e condensatore il controllore.

Siccome le dimensioni del decodificatore sono davvero contenute (tutto realizzato con componenti SMD), l’aggiunta di 3 componenti non crea grossi problemi. In alternativa, per ridurre ulteriormente le dimensioni, si può prevedere un’uscita a 5v dalla centralina e aggiungere un filo al BUS.

Il jumper serve per l’assegnamento dell’indirizzo. Il decoder funziona normalmente a contatto aperto (senza jumper). Quando presente, il decoder risponde come se avesse indirizzo 0. Dalla centralina è possibile mandare il comando 0 all’indirizzo N, che vene trasmesso come comando N all’indirizzo 0 e interpretato dal decoder che risponde a 0 come comando di assegnamento indirizzo. L’indirizzo viene memorizzato in EEPROM, quindi mantenuto anche a circuito non alimentato.

A circuito nuovo, va quindi fatto un lavoro di assegnamento indirizzo a tutti i decodificatori. Per comodità si può eseguire questa operazione non necessariamente con i decodificatori montati sul plastico, ma tenerceli comodamente a portata di mano (è più facile mettere e togliere il jumper). Rispetto alla soluzione spesso adottata dei DIP switch, questo metodo permette di ridurre dimensioni e costi del decoder. Visto che ormai il 12F519 costa circa 20 centesimi ed è dotato di memoria Eprom, si riesce a realizzare il decoder con i pochissimi componenti come mostrato nello schema per un costo totale inferiore all’euro!

Idee aggiuntive.

Vediamo ora alcuni spunti per ulteriori implementazioni o estensioni del dispositivo.

Si possono costruire decodificatori destinati a controllare altri dispositivi, in modo per esempio di controllare tramite relè l’illuminazione del plastico, o azionare automatismi come i motorini che muovono gru, piattaforme o altro.

In alternativa al PIC 12F519, per il decodificatore si può utilizzare un controllore con più piedini di uscita, in modo da controllare più di uno scambio con lo stesso decoder.